文章内容

加快企业“机器换人”步伐,推动工业智能化改造,全面发起先进制造业赋能攻坚战

“智变”西海岸迈入新工业时代

西海岸新区工业基础雄厚,拥有较完备的工业体系,2019年实现规上工业产值3526亿元,约占全市40%。在此基础上,西海岸大力推进家电电子、汽车、新能源等行业实施“机器换人”。2019年,全区23个项目通过市工业企业“机器换人”项目审核,企业数量占全市42%,居全市第一。

□本报记者 王雪

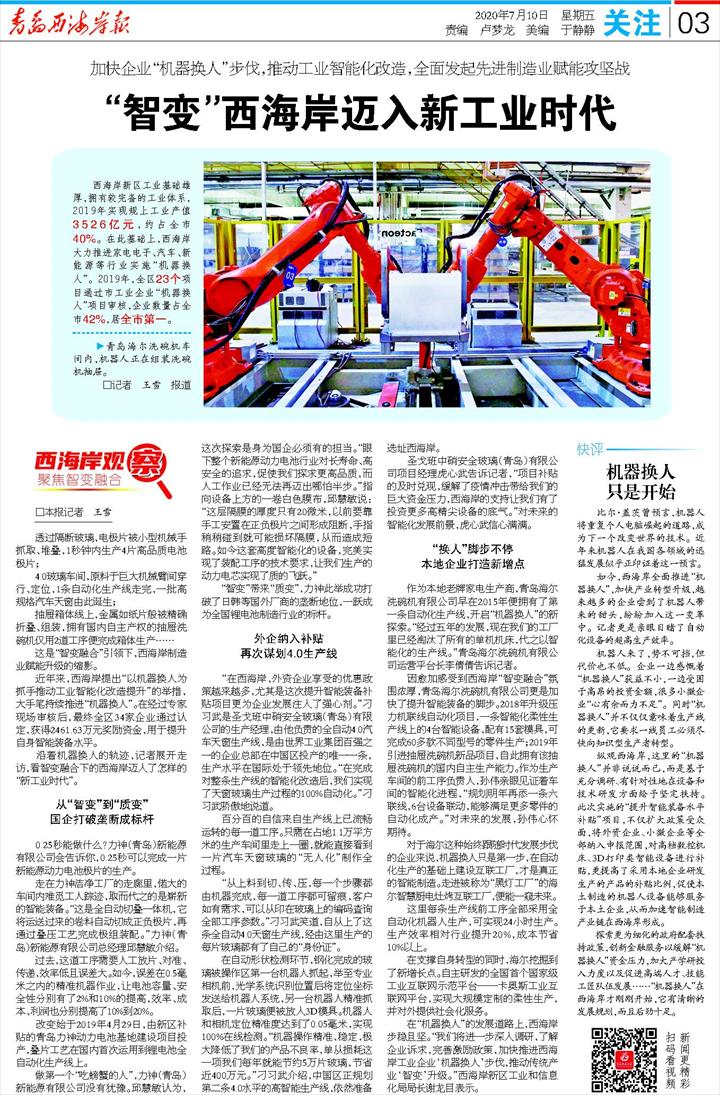

透过隔断玻璃,电极片被小型机械手抓取、堆叠,1秒钟内生产4片高品质电池极片;

4.0玻璃车间,原料于巨大机械臂间穿行、定位,1条自动化生产线走完,一批高规格汽车天窗由此诞生;

抽屉箱体线上,金属如纸片般被精确折叠、组装,拥有国内自主产权的抽屉洗碗机仅用2道工序便完成箱体生产……

这是“智变融合”引领下,西海岸制造业赋能升级的缩影。

近年来,西海岸提出“以机器换人为抓手推动工业智能化改造提升”的举措,大手笔持续推进“机器换人”。在经过专家现场审核后,最终全区34家企业通过认定,获得2461.63万元奖励资金,用于提升自身智能装备水平。

沿着机器换人的轨迹,记者展开走访,看智变融合下的西海岸迈入了怎样的“新工业时代”。

从“智变”到“质变”

国企打破垄断成标杆

0.25秒能做什么?力神(青岛)新能源有限公司会告诉你,0.25秒可以完成一片新能源动力电池极片的生产。

走在力神洁净工厂的走廊里,偌大的车间内难觅工人踪迹,取而代之的是崭新的智能装备。“这是全自动切叠一体机,它将运送过来的卷料自动切成正负极片,再通过叠压工艺完成极组装配。”力神(青岛)新能源有限公司总经理邱慧敏介绍。

过去,这道工序需要人工放片、对准、传递,效率低且误差大。如今,误差在0.5毫米之内的精准机器作业,让电池容量、安全性分别有了2%和10%的提高,效率、成本、利润也分别提高了10%到20%。

改变始于2019年4月29日,由新区补贴的青岛力神动力电池基地建设项目投产,叠片工艺在国内首次运用到锂电池全自动化生产线上。

做第一个“吃螃蟹的人”,力神(青岛)新能源有限公司没有犹豫。邱慧敏认为,这次探索是身为国企必须有的担当。“眼下整个新能源动力电池行业对长寿命、高安全的追求,促使我们探求更高品质,而人工作业已经无法再迈出哪怕半步。”指向设备上方的一卷白色膜布,邱慧敏说:“这层隔膜的厚度只有20微米,以前要靠手工安置在正负极片之间形成阻断,手指稍稍碰到就可能损坏隔膜,从而造成短路。如今这套高度智能化的设备,完美实现了装配工序的技术要求,让我们生产的动力电芯实现了质的飞跃。”

“智变”带来“质变”,力神此举成功打破了日韩等国外厂商的垄断地位,一跃成为全国锂电池制造行业的标杆。

外企纳入补贴

再次谋划4.0生产线

“在西海岸,外资企业享受的优惠政策越来越多,尤其是这次提升智能装备补贴项目更为企业发展注入了强心剂。”刁习武是圣戈班中硝安全玻璃(青岛)有限公司的生产经理,由他负责的全自动4.0汽车天窗生产线,是由世界工业集团百强之一的企业总部在中国区投产的唯一一条,生产水平在国际处于领先地位。“在完成对整条生产线的智能化改造后,我们实现了天窗玻璃生产过程的100%自动化。”刁习武骄傲地说道。

百分百的自信来自生产线上已流畅运转的每一道工序。只需在占地1.1万平方米的生产车间里走上一圈,就能直接看到一片汽车天窗玻璃的“无人化”制作全过程。

“从上料到切、传、压,每一个步骤都由机器完成,每一道工序都可留痕,客户如有需求,可以从印在玻璃上的编码查询全部工序参数。”刁习武笑道,自从上了这条全自动4.0天窗生产线,经由这里生产的每片玻璃都有了自己的“身份证”。

在自动形状检测环节,钢化完成的玻璃被操作区第一台机器人抓起,举至专业相机前,光学系统识别位置后将定位坐标发送给机器人系统,另一台机器人精准抓取后,一片玻璃便被放入3D模具。机器人和相机定位精准度达到了0.05毫米,实现100%在线检测。“机器操作精准、稳定,极大降低了我们的产品不良率,单从损耗这一项我们每年就能节约5万片玻璃,节省近400万元。”刁习武介绍,中国区正规划第二条4.0水平的高智能生产线,依然准备选址西海岸。

圣戈班中硝安全玻璃(青岛)有限公司项目经理虎心武告诉记者,“项目补贴的及时兑现,缓解了疫情冲击带给我们的巨大资金压力,西海岸的支持让我们有了投资更多高精尖设备的底气。”对未来的智能化发展前景,虎心武信心满满。

“换人”脚步不停

本地企业打造新增点

作为本地老牌家电生产商,青岛海尔洗碗机有限公司早在2015年便拥有了第一条自动化生产线,开启“机器换人”的新探索。“经过五年的发展,现在我们的工厂里已经淘汰了所有的单机机床,代之以智能化的生产线。”青岛海尔洗碗机有限公司运营平台长李倩倩告诉记者。

因愈加感受到西海岸“智变融合”氛围浓厚,青岛海尔洗碗机有限公司更是加快了提升智能装备的脚步。2018年升级压力机联线自动化项目,一条智能化柔性生产线上的4台智能设备,配有15套模具,可完成60多款不同型号的零件生产;2019年引进抽屉洗碗机新品项目,自此拥有该抽屉洗碗机的国内自主生产能力。作为生产车间的前工序负责人,孙伟亲眼见证着车间的智能化进程,“规划明年再添一条六联线,6台设备联动,能够满足更多零件的自动化成产。”对未来的发展,孙伟心怀期待。

对于海尔这种始终跟随时代发展步伐的企业来说,机器换人只是第一步,在自动化生产的基础上建设互联工厂,才是真正的智能制造。走进被称为“黑灯工厂”的海尔智慧厨电灶烤互联工厂,便能一窥未来。

这里每条生产线前工序全部采用全自动化机器人生产,可实现24小时生产。生产效率相对行业提升20%,成本节省10%以上。

在支撑自身转型的同时,海尔挖掘到了新增长点。自主研发的全国首个国家级工业互联网示范平台——卡奥斯工业互联网平台,实现大规模定制的柔性生产,并对外提供社会化服务。

在“机器换人”的发展道路上,西海岸步稳且坚。“我们将进一步深入调研,了解企业诉求,完善激励政策,加快推进西海岸工业企业‘机器换人’步伐,推动传统产业‘智变’升级。”西海岸新区工业和信息化局局长谢龙目表示。

快评

机器换人

只是开始

比尔·盖茨曾预言,机器人将重复个人电脑崛起的道路,成为下一个改变世界的技术。近年来机器人在我国各领域的迅猛发展似乎正印证着这一预言。

如今,西海岸全面推进“机器换人”,加快产业转型升级,越来越多的企业尝到了机器人带来的甜头,纷纷加入这一变革中。记者更是亲眼目睹了自动化设备的超高生产效率。

机器人来了,势不可挡,但代价也不低。企业一边感慨着“机器换人”获益不小,一边受困于高昂的投资金额,很多小微企业“心有余而力不足”。同时“机器换人”并不仅仅意味着生产线的更新,它要求一线员工必须尽快向知识型生产者转型。

纵观西海岸,这里的“机器换人”并非说说而已,而是基于充分调研、有针对性地在设备和技术研发方面给予坚定扶持。此次实施的“提升智能装备水平补贴”项目,不仅扩大政策受众面,将外资企业、小微企业等全部纳入申报范围,对高档数控机床、3D打印类智能设备进行补贴,更提高了采用本地企业研发生产的产品的补贴比例,促使本土制造的机器人设备能够服务于本土企业,从而加速智能制造产业链在西海岸形成。

探索更为细化的政府配套扶持政策,创新金融服务以缓解“机器换人”资金压力,加大产学研投入力度以及促进高端人才、技能工匠队伍发展……“机器换人”在西海岸才刚刚开始,它有清晰的发展规划,而且后劲十足。

□本报记者 王雪

透过隔断玻璃,电极片被小型机械手抓取、堆叠,1秒钟内生产4片高品质电池极片;

4.0玻璃车间,原料于巨大机械臂间穿行、定位,1条自动化生产线走完,一批高规格汽车天窗由此诞生;

抽屉箱体线上,金属如纸片般被精确折叠、组装,拥有国内自主产权的抽屉洗碗机仅用2道工序便完成箱体生产……

这是“智变融合”引领下,西海岸制造业赋能升级的缩影。

近年来,西海岸提出“以机器换人为抓手推动工业智能化改造提升”的举措,大手笔持续推进“机器换人”。在经过专家现场审核后,最终全区34家企业通过认定,获得2461.63万元奖励资金,用于提升自身智能装备水平。

沿着机器换人的轨迹,记者展开走访,看智变融合下的西海岸迈入了怎样的“新工业时代”。

从“智变”到“质变”

国企打破垄断成标杆

0.25秒能做什么?力神(青岛)新能源有限公司会告诉你,0.25秒可以完成一片新能源动力电池极片的生产。

走在力神洁净工厂的走廊里,偌大的车间内难觅工人踪迹,取而代之的是崭新的智能装备。“这是全自动切叠一体机,它将运送过来的卷料自动切成正负极片,再通过叠压工艺完成极组装配。”力神(青岛)新能源有限公司总经理邱慧敏介绍。

过去,这道工序需要人工放片、对准、传递,效率低且误差大。如今,误差在0.5毫米之内的精准机器作业,让电池容量、安全性分别有了2%和10%的提高,效率、成本、利润也分别提高了10%到20%。

改变始于2019年4月29日,由新区补贴的青岛力神动力电池基地建设项目投产,叠片工艺在国内首次运用到锂电池全自动化生产线上。

做第一个“吃螃蟹的人”,力神(青岛)新能源有限公司没有犹豫。邱慧敏认为,这次探索是身为国企必须有的担当。“眼下整个新能源动力电池行业对长寿命、高安全的追求,促使我们探求更高品质,而人工作业已经无法再迈出哪怕半步。”指向设备上方的一卷白色膜布,邱慧敏说:“这层隔膜的厚度只有20微米,以前要靠手工安置在正负极片之间形成阻断,手指稍稍碰到就可能损坏隔膜,从而造成短路。如今这套高度智能化的设备,完美实现了装配工序的技术要求,让我们生产的动力电芯实现了质的飞跃。”

“智变”带来“质变”,力神此举成功打破了日韩等国外厂商的垄断地位,一跃成为全国锂电池制造行业的标杆。

外企纳入补贴

再次谋划4.0生产线

“在西海岸,外资企业享受的优惠政策越来越多,尤其是这次提升智能装备补贴项目更为企业发展注入了强心剂。”刁习武是圣戈班中硝安全玻璃(青岛)有限公司的生产经理,由他负责的全自动4.0汽车天窗生产线,是由世界工业集团百强之一的企业总部在中国区投产的唯一一条,生产水平在国际处于领先地位。“在完成对整条生产线的智能化改造后,我们实现了天窗玻璃生产过程的100%自动化。”刁习武骄傲地说道。

百分百的自信来自生产线上已流畅运转的每一道工序。只需在占地1.1万平方米的生产车间里走上一圈,就能直接看到一片汽车天窗玻璃的“无人化”制作全过程。

“从上料到切、传、压,每一个步骤都由机器完成,每一道工序都可留痕,客户如有需求,可以从印在玻璃上的编码查询全部工序参数。”刁习武笑道,自从上了这条全自动4.0天窗生产线,经由这里生产的每片玻璃都有了自己的“身份证”。

在自动形状检测环节,钢化完成的玻璃被操作区第一台机器人抓起,举至专业相机前,光学系统识别位置后将定位坐标发送给机器人系统,另一台机器人精准抓取后,一片玻璃便被放入3D模具。机器人和相机定位精准度达到了0.05毫米,实现100%在线检测。“机器操作精准、稳定,极大降低了我们的产品不良率,单从损耗这一项我们每年就能节约5万片玻璃,节省近400万元。”刁习武介绍,中国区正规划第二条4.0水平的高智能生产线,依然准备选址西海岸。

圣戈班中硝安全玻璃(青岛)有限公司项目经理虎心武告诉记者,“项目补贴的及时兑现,缓解了疫情冲击带给我们的巨大资金压力,西海岸的支持让我们有了投资更多高精尖设备的底气。”对未来的智能化发展前景,虎心武信心满满。

“换人”脚步不停

本地企业打造新增点

作为本地老牌家电生产商,青岛海尔洗碗机有限公司早在2015年便拥有了第一条自动化生产线,开启“机器换人”的新探索。“经过五年的发展,现在我们的工厂里已经淘汰了所有的单机机床,代之以智能化的生产线。”青岛海尔洗碗机有限公司运营平台长李倩倩告诉记者。

因愈加感受到西海岸“智变融合”氛围浓厚,青岛海尔洗碗机有限公司更是加快了提升智能装备的脚步。2018年升级压力机联线自动化项目,一条智能化柔性生产线上的4台智能设备,配有15套模具,可完成60多款不同型号的零件生产;2019年引进抽屉洗碗机新品项目,自此拥有该抽屉洗碗机的国内自主生产能力。作为生产车间的前工序负责人,孙伟亲眼见证着车间的智能化进程,“规划明年再添一条六联线,6台设备联动,能够满足更多零件的自动化成产。”对未来的发展,孙伟心怀期待。

对于海尔这种始终跟随时代发展步伐的企业来说,机器换人只是第一步,在自动化生产的基础上建设互联工厂,才是真正的智能制造。走进被称为“黑灯工厂”的海尔智慧厨电灶烤互联工厂,便能一窥未来。

这里每条生产线前工序全部采用全自动化机器人生产,可实现24小时生产。生产效率相对行业提升20%,成本节省10%以上。

在支撑自身转型的同时,海尔挖掘到了新增长点。自主研发的全国首个国家级工业互联网示范平台——卡奥斯工业互联网平台,实现大规模定制的柔性生产,并对外提供社会化服务。

在“机器换人”的发展道路上,西海岸步稳且坚。“我们将进一步深入调研,了解企业诉求,完善激励政策,加快推进西海岸工业企业‘机器换人’步伐,推动传统产业‘智变’升级。”西海岸新区工业和信息化局局长谢龙目表示。

快评

机器换人

只是开始

比尔·盖茨曾预言,机器人将重复个人电脑崛起的道路,成为下一个改变世界的技术。近年来机器人在我国各领域的迅猛发展似乎正印证着这一预言。

如今,西海岸全面推进“机器换人”,加快产业转型升级,越来越多的企业尝到了机器人带来的甜头,纷纷加入这一变革中。记者更是亲眼目睹了自动化设备的超高生产效率。

机器人来了,势不可挡,但代价也不低。企业一边感慨着“机器换人”获益不小,一边受困于高昂的投资金额,很多小微企业“心有余而力不足”。同时“机器换人”并不仅仅意味着生产线的更新,它要求一线员工必须尽快向知识型生产者转型。

纵观西海岸,这里的“机器换人”并非说说而已,而是基于充分调研、有针对性地在设备和技术研发方面给予坚定扶持。此次实施的“提升智能装备水平补贴”项目,不仅扩大政策受众面,将外资企业、小微企业等全部纳入申报范围,对高档数控机床、3D打印类智能设备进行补贴,更提高了采用本地企业研发生产的产品的补贴比例,促使本土制造的机器人设备能够服务于本土企业,从而加速智能制造产业链在西海岸形成。

探索更为细化的政府配套扶持政策,创新金融服务以缓解“机器换人”资金压力,加大产学研投入力度以及促进高端人才、技能工匠队伍发展……“机器换人”在西海岸才刚刚开始,它有清晰的发展规划,而且后劲十足。

更多

往期报纸